Focus

2020年 3月号

一貫生産体制を支える技術力

ハナガタの自社一貫生産体制とは

ハナガタでは、お客様からいただいたニーズに応えた、オーダーメイドの機械を製造しております。導入いただいたほとんどの機械がオーダーメイド品といっても過言ではありません。 では、なぜ実現できるのか? それは、社内で全て【一貫生産】を行っているからです。 営業活動はもちろん、機械の設計、部品の製造・塗装、機械の組立、電気制御、お客様へ納品・アフターメンテナンスといったすべての工程を弊社が行います。そのため、お客様からいただいたご要望も即座に取り入れ、社内検討し、新提案として常に新しい情報を発信、次の営業活動へとつなげていけるのです。

様々な製造工程

実際の作業現場には 様々な設備がありますが、部品製造部門と組立部門に分けてご紹介致します。

部品製造

様々な素材の板材・角材・棒材を切り出し、穴あけ等の加工を行い最後は塗装まで行います。

パンチ・レーザ複合マシンでは、大きな板材からレーザーにて切り出しを行います。

切り出した板材は、ベンダー加工機で指定位置・角度で曲げ加工を行います。

角パイプや板材を溶接・溶断・面取りを行います。

塗装室では、粒子状の塗料を吹き付け、粉体塗装を行います。

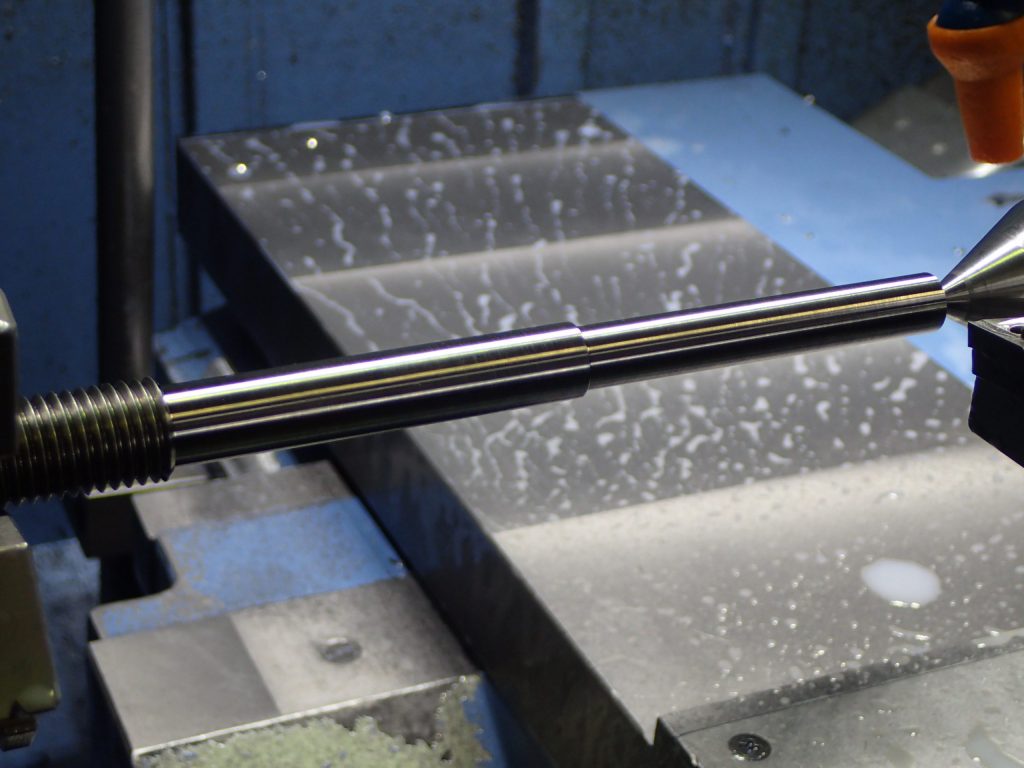

CNC/精密旋盤では、取り付けた棒材を回転させながら高精度な加工を行います。

また1台で様々な加工を行えるCNC旋盤では、Φの大きい棒材フライス加工やミーリング加工、穴あけ加工を行います。

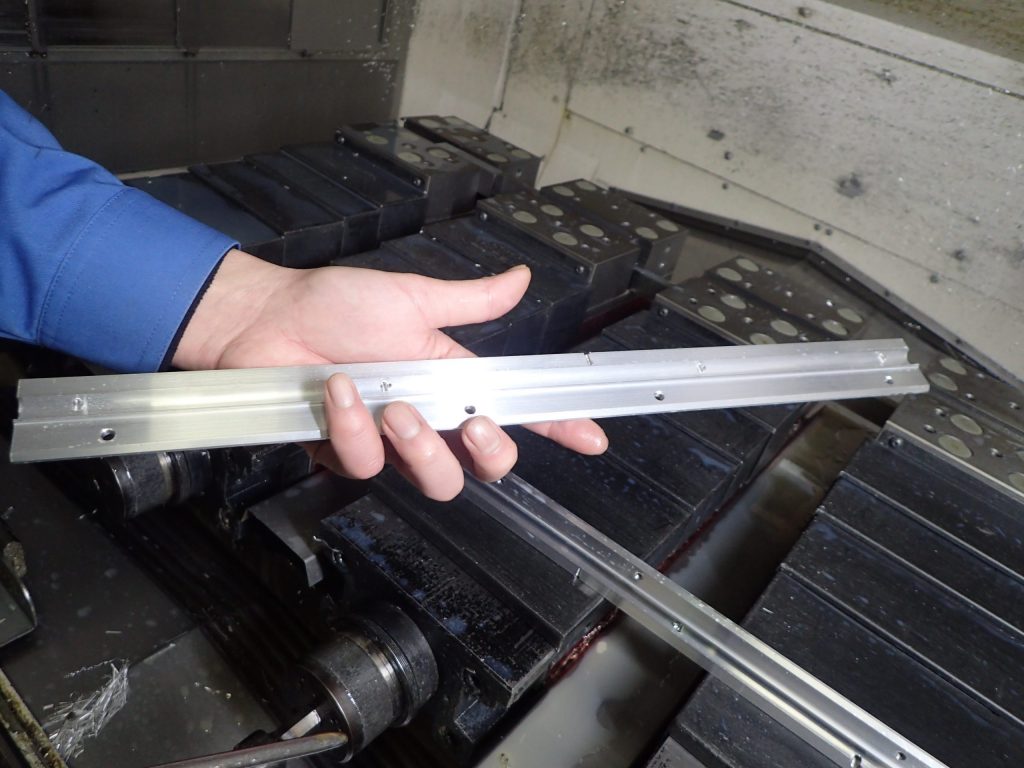

立形マシニングセンタでは、角材を固定した状態でフライス加工やエンドミル加工を行います。

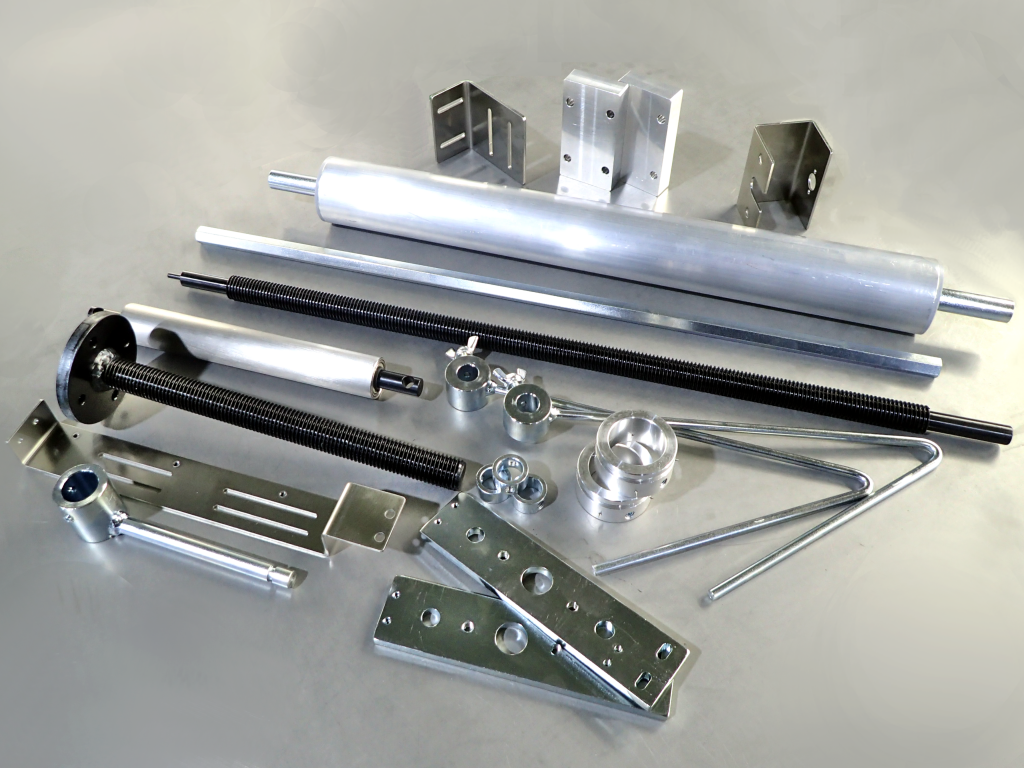

完成した部品は、機械別に組立現場に運ばれます。

組 立

出来上がった部品を1点1点組み立て、電気配線・制御と稼働・調整作業を行います。

完成した部品は、組立にて1点1点 部分ごとに組み立てていきます。

電装BOX内の電気配線も同時進行で行われます。

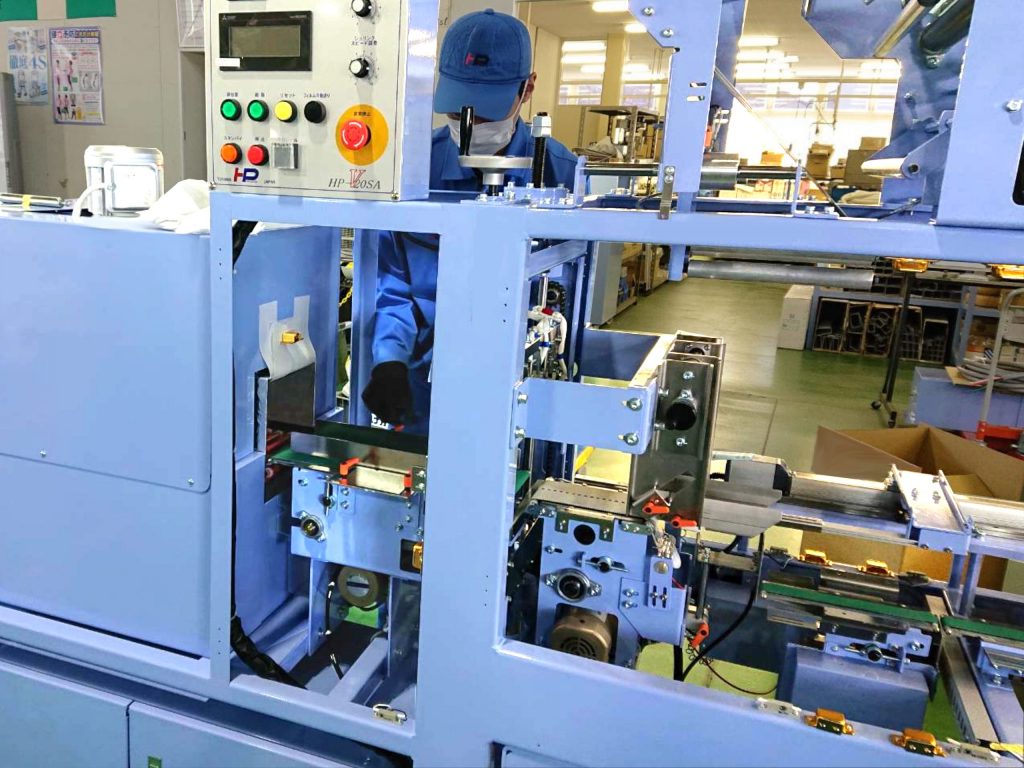

組み立てた部品や電装BOXをフレームに組み付けていきます。

厳重な完成検査と入念な調整を行い完成です。

知識・技術力の向上

弊社では、写真に掲載しきれない程、多くの社員が製品を1台の製品の作るのにかかわっています。創業70周年を越え 100年企業を目指し、誰でも同じクオリティを出せるよう、常に知識・技術力の向上させ、常にお客様へ高クオリティの包装ラインをご提供できるように社員一丸となって取り組んでまいります。

営業・設計・製造・組立全ての社員がお客様のご要望にお応えします。

包装ラインは、安心して【ハナガタ】におまかせください