Focus

2022年7月号

【PICK UP!】バーチャル工場見学 「部品製造 」

皆様 いつもお世話になっております。 また、Focus 7月号 【PickUp!】「バーチャル工場見学」へ お越しいただきありがとうございます。

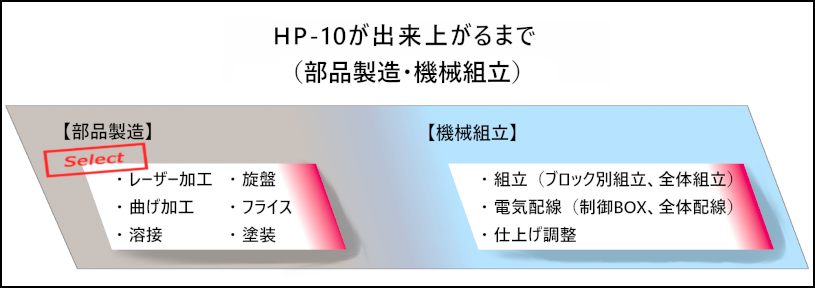

【PickUp!】バーチャル工場見学は、全2回の連載を予定しております。

1回目 部品製造セクション

2回目 機械組立セクション

さて、皆様は弊社包装機械の原点である「L型自動包装機 HP-10」に使用されている部品は、何点かご存じでしょうか。

正解は、1台で

約500点

この 約80%を、ハナガタ本社工場の各セクションにて担当者が1点1点製作しております。

今回は弊社の「垂直統合型」生産体制 の中から 「部品製造セクション」を見学いただきます。

案内人は、部品課の課長である「野口」にお願いしました。

今回の案内人を務めます、 野口です。

難しい用語もありますが、なるべくわかりやすく説明させていただきます。

宜しくお願いします。

メニュー

今回は、「部品製造セクション」にPickUp!

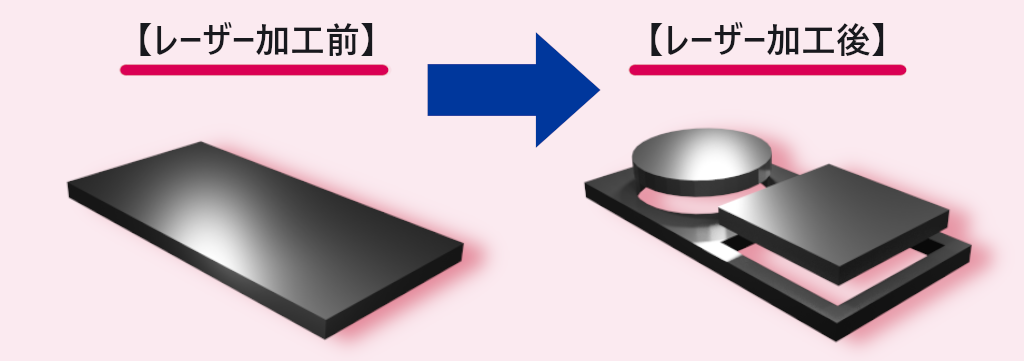

①レーザー複合機での加工

まずはレーザー複合機で、板材に「パンチ板金加工(穴あけ加工)」「ねじ切り加工(タッピング加工)」「レーザー加工」を行います。

弊社で使用する部品は、主に「鉄」「ステンレス」「アルミ」素材を使用しており、この3点の板材を加工しております。

レーザー複合機には使用頻度の高い鉄板を自動供給できるよう厚み毎に「4.5mm、3.2mm、2.3mm、1.6mm、1.2mm」とセットし、ステンレスとアルミの板材も都度供給で対応できるよう複数の厚みを揃えています。

このシステムにより、いつでも様々な部品を内製することができます。

レーザー稼働中は、①危険なので「可動域に近づかないこと」と ②レーザー光を直視すると視力低下につながる為「直視しないこと」に注意が必要です。

また、安全に作業する為、板材を取り扱う際は必ず「皮手袋」を装着しています。

仕上がった加工品は、指定寸法通りになっているか検査を行い、次の工程へ進みます。

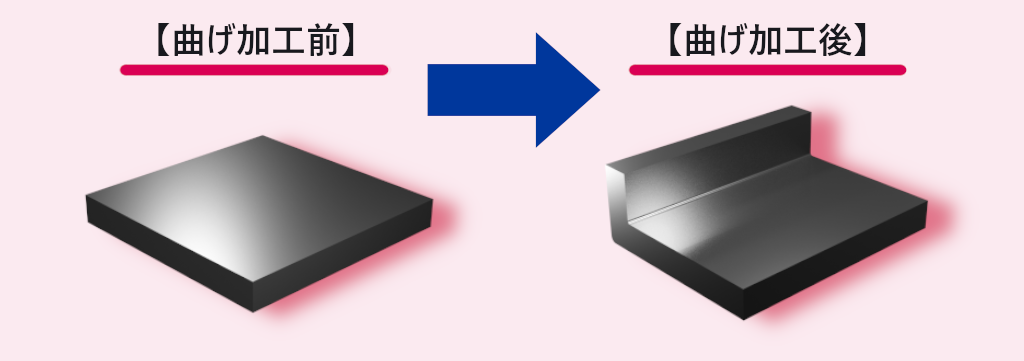

②曲げ加工機での加工

曲げ加工機では、レーザー加工で切り抜いた平板から部品へと成型する工程を行います。

機械で圧力をかけて平板を曲げていきます。曲げる角度は機械で設定し、曲げるタイミングは、作業員が合わせます。

また、曲げ用の金型は「上型」「下型」が存在し、板厚や長さ・曲げる場所によって様々な条件に対応できるよう、多種類揃えており、あらゆる形状への加工を可能としております。

安全に作業する為、板材を取り扱うレーザー加工現場同様、必ず「皮手袋」を装着しています。また、鉄板を曲げる程の圧力をかける為、誤って指を挟まないよう細心の注意を行って作業行っています。

仕上がった成形品は、長さや角度が指定寸法通りになっているか器具を活用し検査した後、次の工程へ進みます。

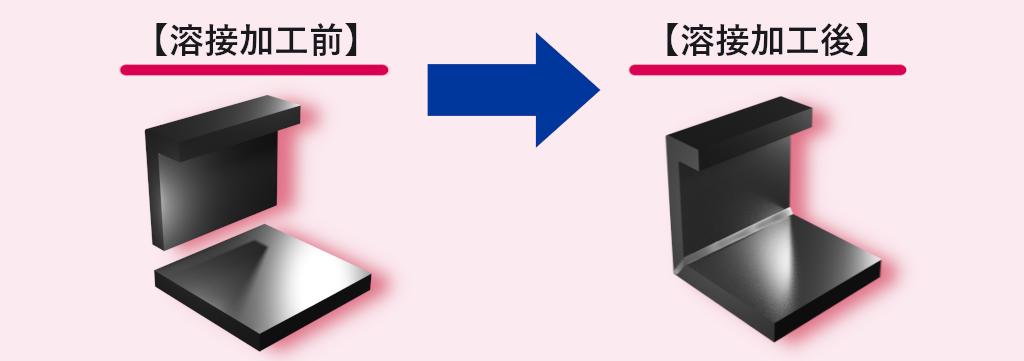

③ 溶接加工

溶接加工では、成型された部品同士の接合を行っています。

溶接部は、5000~20000℃とかなり高温な上、火花が散りますので、あまり近づかないようにお願いします。

条件によって「半自動アーク溶接」「被覆アーク溶接」「TIG溶接」を使い分けを行うことで、人の背丈ほどある機械フレーム から 小さな成形品、ステンレス材の溶接が可能です。

溶接時は有害光線・飛来物・粉末飛沫もある為、身体を保護する装備が必要です。顔には「遮光面」、口元には「防塵マスク」、身体には「革製エプロン」、手には「革製手袋」など 多くの装備をすることで、保護しています。

溶接が完了したら、傷・汚れ・異物・変形・破損が無いか、しっかり溶接できているかをプロフェッショナルが検査した後、次の工程へ進みます。

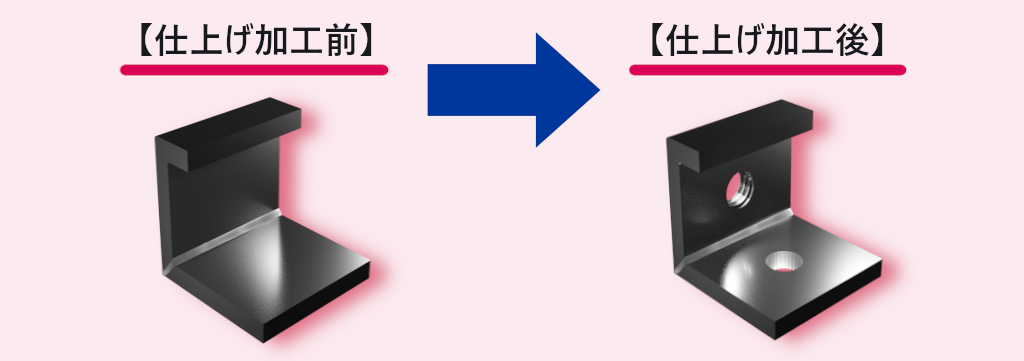

④仕上げ加工

仕上げ加工では、今までの加工機で出来ない範囲の加工や追加工、磨き作業を行っています。

レーザー複合機では加工できないくらい 小さい・大きい「穴開け」や「ねじ切り」加工や、 製作途中に発生した追加仕様に対応する為、成型・溶接済み部品に「追加加工」行う等、機械では加工できない箇所を人手でカバーすることで、オリジナルな部品を製作することができます。

この部門では部品加工のプロフェッショナルが仕上がった部品の最終チェックを行い、寸法や角度はもちろん、表面の仕上がりを検査した後、次の工程へ進みます。

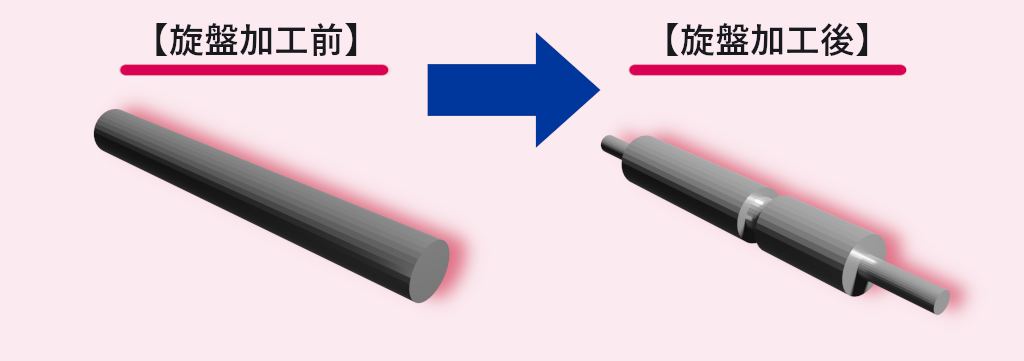

⑤ 旋盤加工

旋盤加工は、資材を軸に固定し、資材を回転させながら削る方法です。主に円柱・円筒状の資材加工に使用します。

加工方法でいえば、外形全体を削る「外形削り」や、資材の端面(側面)だけ外形を削る「端面削り」、溝を作るように削る「みぞ削り」、端面側を削る「正面削り」など 様々な削り方を駆使して部品を成型していきます。

旋盤加工機は、複合機が1台、NC旋盤が4台、汎用旋盤が2台 の合計7台で加工をしております。

機械毎に出来る作業や対応できる素材の太さが異なったり、プログラムや数値設定で自動加工するものから、技術者の力量が精度に反映される半自動加工するものまで幅広く活用し、包装機械の納期に合わせた最適な振分けを行うことが可能です。

旋盤加工では、資材が回転することで加工を行う為、回転に巻き込まれないよう 「素手」で作業を行っております。また、鉄のささくれ等で負傷する可能性を低くする為、手にフィットする「ニトリルゴム手袋」を装着する場面もあります。

加工が完了した部品は、旋盤加工のプロフェッショナルが、1/100単位で精度検査を行うことで、常に精度の高い部品を製造していきます。

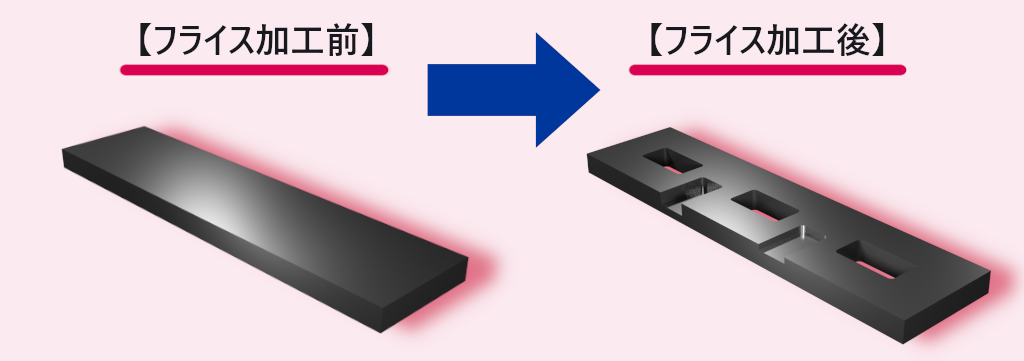

⑥ フライス加工

フライス加工は、資材を固定し、切削工具を回転させながら削る方法です。主に四角い資材加工に使用します。

加工方法でいえば、表面を削る「表面加工」、段差を作る「段差加工」、溝を作る「溝加工」、穴をあける「穴あけ加工」後は、「ねじ切り加工」や「リーマ加工(真円度等の精度を高くする加工)」など 様々な削り方を駆使して部品を成型していきます。

フライス加工機は、マシニングセンタが1台、NCフライスが1台、汎用フライス盤が1台 の合計3台で加工をしております。

機械毎に対応できる素材のサイズが異なる為、適切な機械を使用するのはもちろん、加工の複雑さ や 同じ加工を行う資材本数によって加工機の使い分け、効率良く加工作業を行うことで、内製の強みを生かした生産スケジュールで製造が可能です。

フライス加工では、切削工具が回転することで加工する為、回転に巻き込まれないよう 「素手」で作業を行っております。また、鉄のささくれ等で負傷する可能性を低くする為、手にフィットする「ニトリルゴム手袋」を装着する場面もあります。

加工が完了した部品は、フライス加工のプロフェッショナルが 1/100単位の精度で検査を行い、常に精度の高い部品を製造していきます。

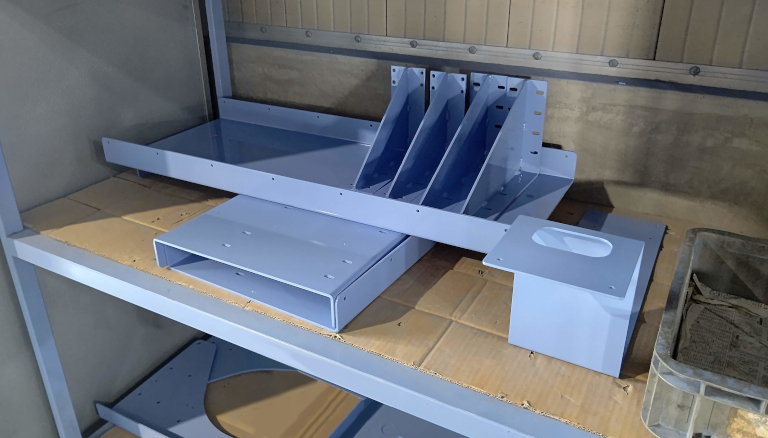

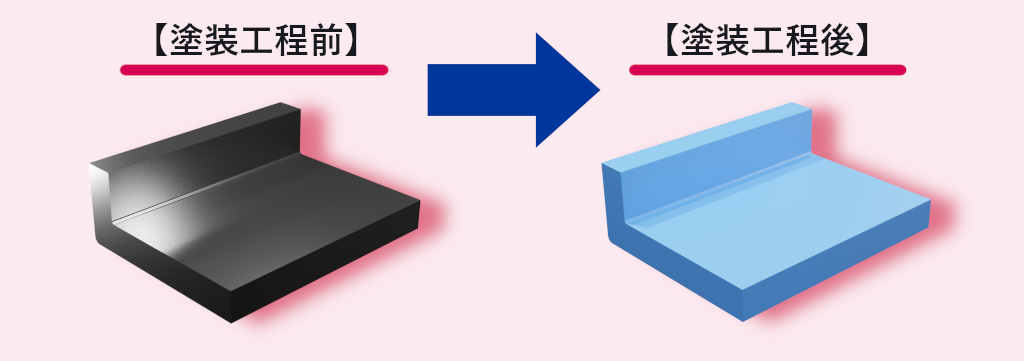

⑦ 塗装工程

塗装工程では、主に粉体塗装をメインで行っています。

粉体塗装とは、塗料が"液体"ではなく、"パウダー状"になっている塗料を使用し、被塗装物に塗料を吹き付けた後、熱炉で焼付乾燥させる方法です。

粉体塗装は、ガードレールや街頭ポール、建設資材、建設機械などに使用される方法で、塗装自体の「高い耐久性」と、被塗装物が空気に触れにくいことから「高い防錆性」が持ち味です。

大小 様々なサイズの部品が塗装工程に届きますが、どれも塗り漏れがないよう1点1点 丁寧に作業を行っていきます。

塗料を吹き付けた後は、100℃以上の熱炉で焼付・乾燥を行います。 終了直後は被塗装物がとても高温の為、しっかり冷まして完了です。

弊社指定色以外でも、色をご指定いただくことが可能です。

公害問題や人体への中毒影響が少ないとされている粉体塗装ではありますが、パウダー状の塗料が舞う中での作業になる為、体内に取り込まない様に「防護服」「防塵マスク」「ゴーグル」「耳当て」「手袋」を装備して作業を行っています。

塗装が完了した部品は、塗り漏れや塗りムラがないか全点検査を行った後、「部品製造セクション」から「機械組立セクション」へと運ばれていきます。

以上、7工程が「部品製造セクション」のご紹介になります。

あとがき

「部品製造」工場見学いかがでしたか。

バーチャル工場見学ということで、通常では危ない為ご案内しない加工現場までご紹介させていただきました。

弊社は、自社で設計・加工を行う為、1台の機械用にオーダーメイド部品を製作することもあります。いつでも高精度の部品を製造できるよう、作業員のスキルアップを継続して行い、誰もがプロフェッショナルとして活躍できるよう日々努力しております。

1点1点は小さい部品ですが、お客様の工場で弊社の機械がしっかり活躍できるよう、これからも高精度の部品を丁寧に製造してまいります。

次回は、「機械組立」工場のバーチャル見学を開催致しますので、是非ご覧ください。