Focus

2024年1月号

【PICK UP!】バーチャル工場見学 「機械組立」

皆様 いつもお世話になっております。 また、【PickUp!】「バーチャル工場見学」へ お越しいただきありがとうございます。

【PickUp!】バーチャル工場見学は、全2回の連載を予定しております。

1回目 部品製造セクション

2回目 機械組立セクション

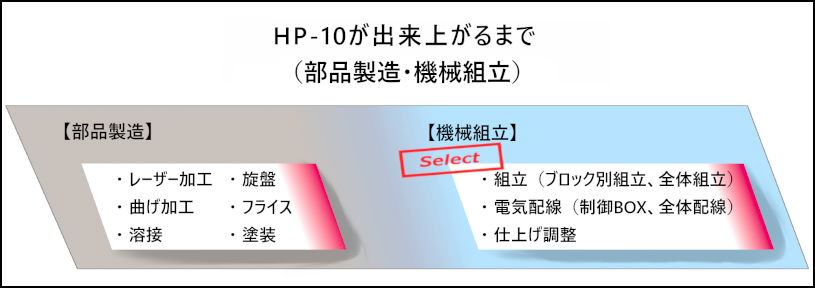

2回目である今回は、前回製作した部品 "約500点" を組み上げて「L型自動包装機 HP-10」が出来上がるまでの「機械組立セクション」を見学いただきます。

案内人は、組立課の課長である「盛田」です。

組立課の 盛田です。

組立課は、機械の組立から、お客様への納品・アフターメンテナンスまでを担当しております。 今回のバーチャル工場見学では、機械が部品から組み上げていく工程をご案内します。

メニュー

今回は、「機械組立セクション」にPickUp!

① 組立(ブロック別組立)

包装機械の組立は、ユニット毎に製作する箇所とフレームに直接組み付けていく箇所があります。まずは、ユニット毎の組立について主要部分をご紹介致します。

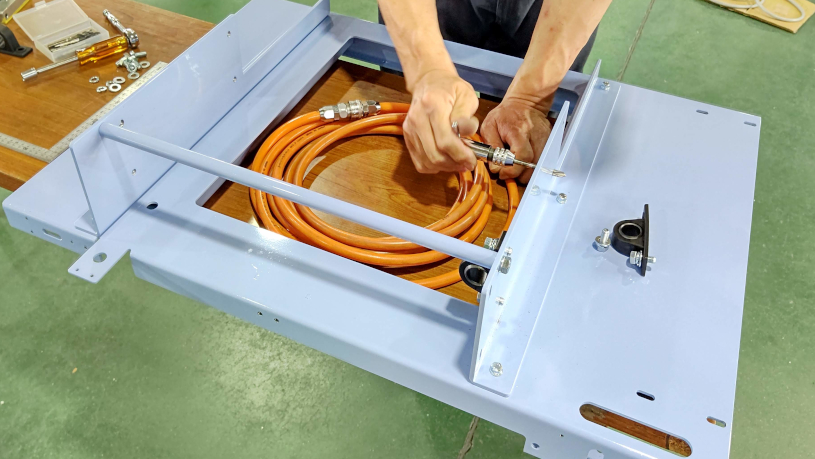

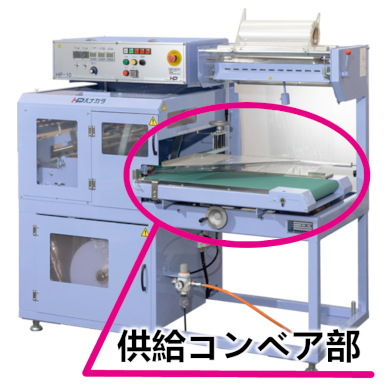

まずは、「供給コンベア部」です。

供給コンベア部では、

「製品サイズに応じてフィルム幅を調整」し、ベルトコンベアで「フィルムの中に製品を投入する」

L型自動包装機の仕組みの中でとても重要な機構を組み込みます。

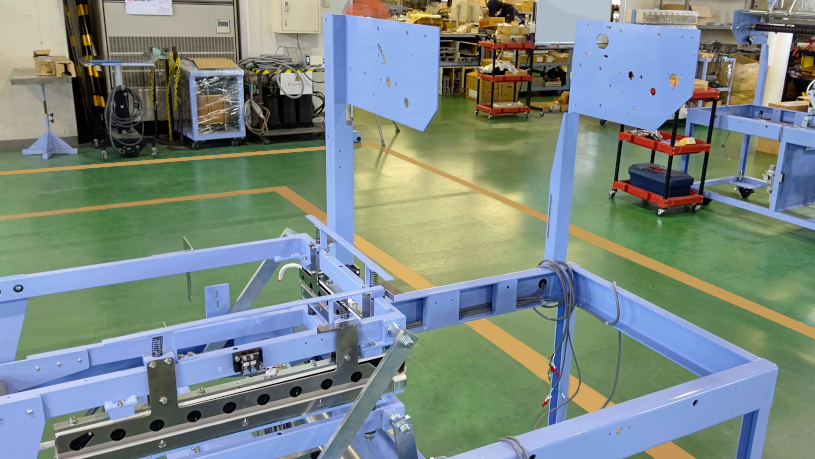

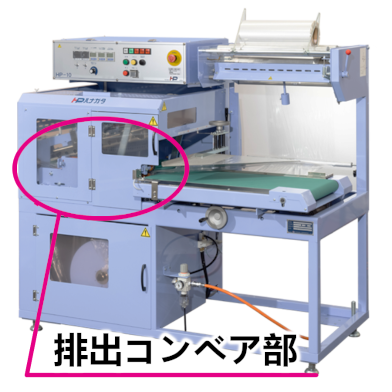

次は、「排出コンベア部」を組み立てていきます。

排出コンベア部は、製品をフィルムで包んだ後 包装機から排出する機構を組み込みます。

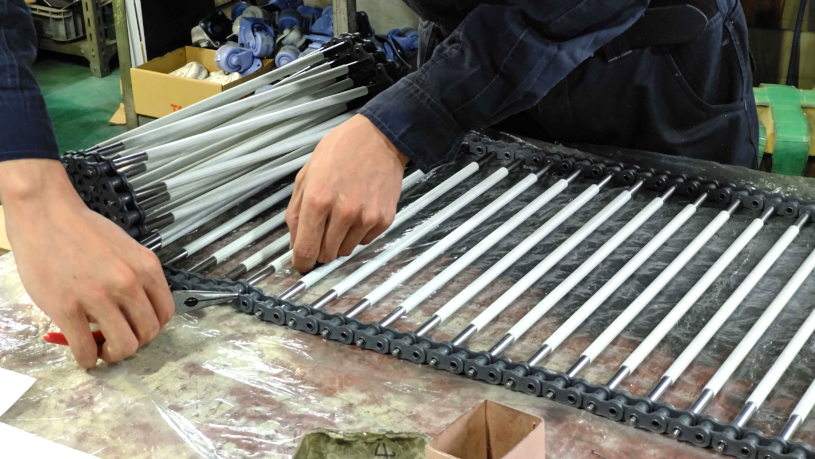

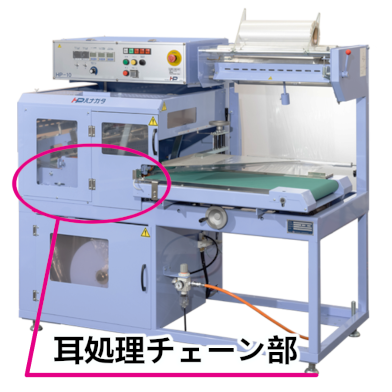

スクラップ部分のフィルムを引っ張り出す役割をする「耳処理チェーン部」です。

耳処理チェーン部は、上下のチェーンの間にフィルムを挟みながら駆動することで、フィルムを製品長に応じて引っ張り出す機構です。

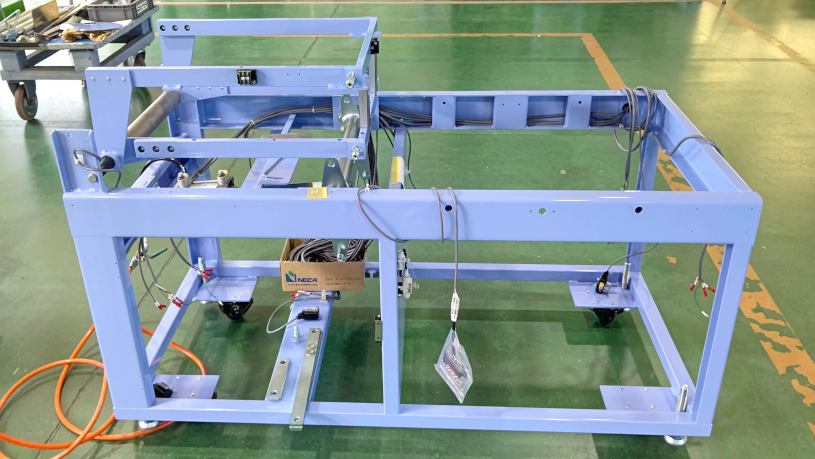

② 組立(全体組立)

ここからは、フレームに組み付け作業を行っていきます。前工程で組み上げた部分も含めて順番に組み付けていく工程です。

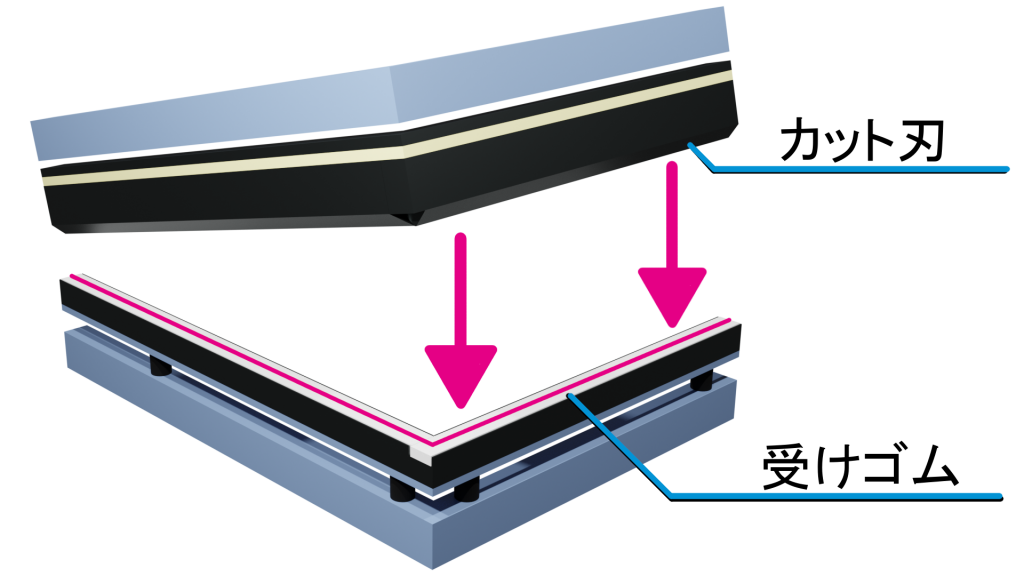

まずは、機械の中心に位置する「シール部」を組み付けていきます。包装機械の要であるシール部(下図のピンクライン)は、シール時にカット刃と受けゴムがL字でしっかり当たるように調整を行います。

シール部の組付けが終わったら、そのままシール部の電気配線を行います。電機部門の配線は専任の技術者が行います。

次は「フィルム繰り出し部」です。原反ロールから包装するアイテムに必要な分のフィルムを繰り出す機構やエアー抜き穴もここで開けていきます。

シール部の電気配線が終わったら、組み立てておいたユニットを取り付けていきます。

フレームに「供給コンベア部」シール部を挟んで「排出コンベア部」、更に「耳処理チェーン部」と様々なブロックを取付て行きます。

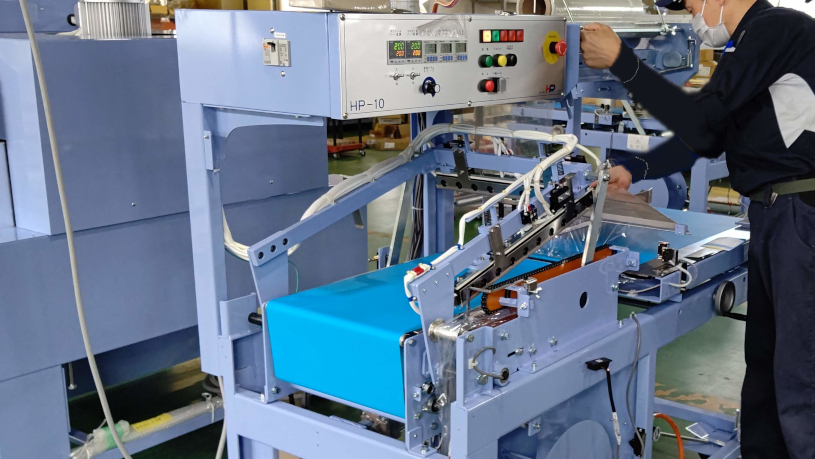

電気技術者が制御BOXを取り付け、機械全体の配線終了後、電源を繋ぎ、技術員は安全面に注意しながら包装機械の動作確認を行います。まずは機械の安全の為「安全スイッチ」を確認していきます。確認が完了したら、安全カバーを取り付けます。

安全カバーを取り付けた後、供給と排出に取り付けた「ベルトコンベア」の動作確認を行って、包装機械が完成します!

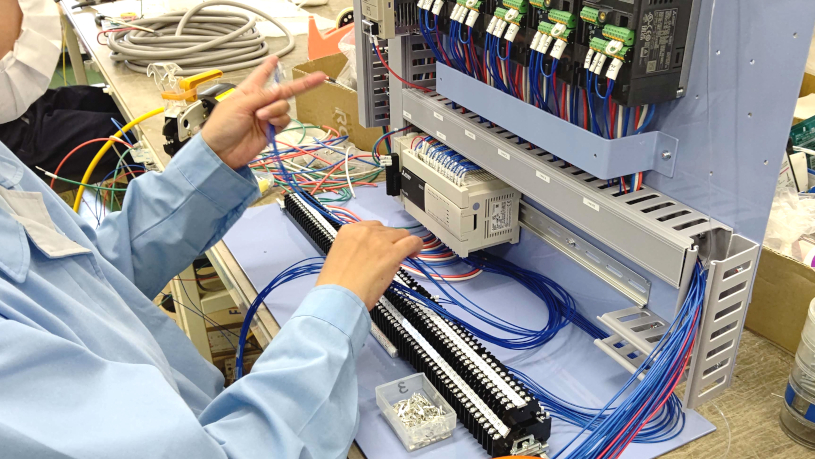

③ 電気配線(制御BOX)

ここでは、すべての機械に取り付けられる「制御BOX」=「心臓部」を作る電気担当グループの作業を紹介します。

機種によって取り付ける部品や位置、配線の取り回しが全て異なる為、1点ずつ制御BOX内の構成を考えて取り付けていきます。

ここで配線の間違いや配線の扱いが煩雑だと、電源トラブルや発火といった大事故に繋がる原因になる為、正確 且つ 見やすい配線の取り回しを考慮しながら接続していくことが重要です。

完成したら、組立中の機械に取り付けていきます。

④ 電気配線(全体配線)

機械は組立ただけでは動きません。 必ず電気が必要です。先ほど製作した制御BOXが「心臓部」ならば 電気は「血液」、電気配線は「血管」のような役割になります。すべての機械を電気を供給する為に、電気配線を行っていきます。

電気配線は、可動部に巻き込まれない・干渉しない 且つ 断線しないような取り回しや固定が重要です。フレームに取り付けた部位に配線が終わったら、制御BOXを固定し、制御BOX内に配線を繋ぎ込み、配線を接続して完了となります。

電気配線は写真の通り、多くの配線を接続します。接続先を間違えないことは第一ですが、事前に配線箇所や本数を準備しておくことも大事な作業になります。

⑤ シュリンクトンネルの製造

包装機が組み立てているのと同時期にシュリンクトンネルの組立も行っています。 シュリンク包装の場合、最後の「仕上げ調整」には包装機械とシュリンクトンネルの両方が必要になる為、ここでご紹介致します。

シュリンクトンネルは、熱風を循環させた炉 = 「ダクト」の中へチェーンコンベアで製品を搬送し、フィルムの熱収縮 = 「シュリンク」する装置です。

シュリンクトンネルはどのパーツも重厚な物が多く、熱に耐えられるようしっかりとしています。一番小さい機械でも、技術者2名で行う作業が多い為、互いに作業内容を把握して組み上げていきます。 最後に電気配線を行い、炉内の昇温確認、コンベアチェーンの駆動確認を行い、完成です。

⑥ 仕上げ調整

包装機とシュリンクトンネルが完成したら、「仕上げ調整」を行います。

お客様からお預かりした製品サンプルと納入後使用されるフィルムを使って、最適な包装ができるように設定に調整していきます。

仕上げ調整は、シュリンク包装を行う場合、包装機側・シュリンクトンネル側の設定を調整し、「製品の綺麗な仕上がり」や「十分な製品の結束」を製品毎に調整します。

調整が終わり、お客様に包装機械を納品するまでが、機械組立セクションの仕事です。

あとがき

「機械組立」工場見学いかがでしたか。

お客様からご依頼いただく包装機械は、ほとんどがオーダーメイドになる為、毎日違う作業を行っております。 弊社で工場を見学いただいた方でも、初めて見学いただく方にも、見たことがない一面を見学いただけたかと思います。

弊社は、自社で設計・加工を行う為、「1台の組立方法」を知るだけでは足らず、「なぜこの点に注意して組み立てるのか」を理解することで、オーダーメイドの包装機械を最適な状態に組み上げることが出来るのです。その為には、技術者のスキルアップを継続して行い、誰もがプロフェッショナルとしてお客様に納める包装機械を製造できるように日々努力してまいります。